- 1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

- Область применения

- 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- Детали конструкции

- 3. ПРИЕМКА

- Разновидности слесарных тисков

- 4. МЕТОДЫ ИСПЫТАНИЙ

- Основные преимущества

- 5. МАРКИРОВКА И УПАКОВКА

- Недостатки использования

- 6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

- Критерии выбора модели тисков

- Слесарные

- Стуловые

- Ручные

- 7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

- Уход и применение

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные параметры и размеры тисков должны соответствовать указанным на чертеже и в таблице.

________________* Размер для справок

1 — корпус;

2 — подвижная губка; 3 — нажимной винт; 4 — планка; 5 — винт по ГОСТ 1478-84; 6 — винт по ГОСТ 1491-80.

Примечания.

1. Для повышения жесткости тисков допускается вводить в конструкцию гайку под нажимной винт.

2. Отверстия изготавливаются по требованию потребителя.

Размеры, мм

|

Обозна- |

Применяе- |

Диа- |

(поле допуска h 11) |

Масса, кг, не более |

||||||||||

|

Пред. откл. ±0,1 |

||||||||||||||

|

7200-0301 |

0-55 |

50 |

45 |

18 |

125 |

245 |

— |

— |

— |

8 |

10 |

7 |

1,7 |

|

|

7200-0302 |

0-63 |

80 |

60 |

30 |

160 |

291 |

— |

— |

— |

10 |

12 |

10 |

4,3 |

|

|

7200-0303 |

100 |

63 |

32 |

63 |

130 |

11,0 |

12 |

14 |

12 |

5,6 |

||||

|

7200-0304 |

0-80 |

125 |

80 |

40 |

200 |

347 |

80 |

170 |

14 |

16 |

11,3 |

|||

Тиски 7200-0301 ГОСТ 20746-84

Тиски 7200-0301 П ГОСТ 20746-84

Тиски 7200-0301 А ГОСТ 20746-84

(Измененная редакция, Изм. N 1).

1.2. Конструкция и размеры деталей тисков приведены в рекомендуемом приложении.

Область применения

Чтобы максимально продлить срок использования тисков, необходимо тщательно ухаживать за ними. Рекомендуется смазывать детали машинным маслом. Для этого достаточно нанести его на тиски на ночь, а затем тщательно очищать их до тех пор, пока с них не сойдет вся ржавчина. После этого инструменту нужно дать возможность полностью просохнуть и только после этого вновь вводить в эксплуатацию.

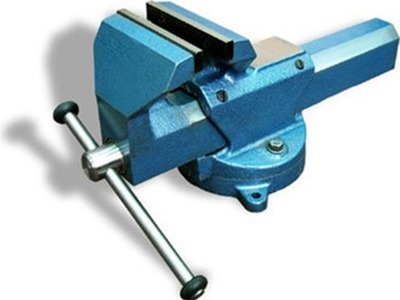

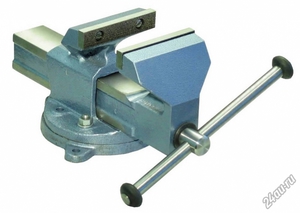

Слесарные тиски — это сделанный из металла специальный инструмент, который можно расположить на верстаке или рабочем столе с помощью специального крепежа.

Как следует из названия, слесарные тиски используются в первую очередь при выполнении слесарных работ различного уровня. С их помощью можно надёжно и прочно зафиксировать всевозможные заготовки и детали, удерживая их в неподвижном состоянии для их последующей ручной или механической обработки. Выпускается этот инструмент в соответствии с государственным стандартом качества (ГОСТ).

Размер и параметры тисков определяются размером заготовки, которую требуется зафиксировать с их помощью.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Тиски для точных станочных работ должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Тиски должны изготовляться следующих классов точности:Н — нормальной точности;П — повышенной точности;А — высокой точности.Тиски класса точности Н использовать для изготовления деталей по 8-му квалитету; П — по 7-му квалитету; А — по 6-му квалитету и более точных.

2.3. Допуски параллельности и перпендикулярности не должны быть более указанных в табл.2.

Таблица 2

Размеры, мм

|

Класс точности тисков |

||

|

Н |

0,0100 |

0,0150 |

|

П |

0,0070 |

0,0100 |

|

А |

0,003 |

0,0060 |

2.2, 2.3. (Измененная редакция, Изм. N 1).

2.4. Допуски параллельности и перпендикулярности поверхностей образца, обработанного в тисках, не должен превышать:для тисков класса точности Н — 0,012 мм;для тисков класса точности П — 0,010 мм;для тисков класса точности А — 0,005 мм.

2.5. Детали тисков должны изготовляться из следующих марок сталей: корпус и подвижная губка — из стали марки 12ХН3А по ГОСТ 4543-71, нажимной винт и планка — из стали марки 40Х по ГОСТ 4543-71.Допускается замена материалов на другие, по механическим свойствам не уступающие указанным.

2.6. Резьба метрическая — по ГОСТ 24705-81. Поле допуска резьбы — по ГОСТ 16093-81.(Измененная редакция, Изм. N 1).

2.7. Размеры недореза и фасок для резьбы — по ГОСТ 10549-80.

2.8. Канавки для выхода шлифовального круга — по ГОСТ 8820-69.

2.9. Сквозные отверстия под крепежные детали — по ГОСТ 11284-75. Опорные поверхности под крепежные детали — по ГОСТ 12876-67.

2.10. Неуказанные предельные отклонения размеров: Н14, h14, .

2.11. Параметр шероховатости рабочих поверхностей корпуса и подвижной губки тисков — 0,8 мкм — для классов точности Н и П; 0,4 мкм — для класса точности А.

2.12. Максимально допустимое зажимное усилие тисков должно быть не менее:с винтом М12 — 9,4 кН (960 кгс);с винтом М16 — 15,3 кН (1560 кгс).

2.10-2.12. (Измененная редакция, Изм. N 1).

2.13. Подвижные части тисков должны перемещаться без рывков и заеданий.

2.14. На всех поверхностях тисков не должно быть трещин раковин, вмятин, заусенцев и других поверхностных дефектов.

обозначение тисков;класс точности;обозначение стандарта;заводской номер;дата изготовления;дата приемки и подпись ОТК.

2.16. Установленный срок службы тисков до капитального ремонта определяется степенью износа и должен быть не менее 3 лет.

2.17. Требования безопасности — по ГОСТ 12.2.029-88.(Измененная редакция, Изм. N 1).

2.1. Материал и твердость деталей тисков должны соответствовать указанным в табл.2.

Таблица 2

|

Наименование деталей |

Исполнение |

Марка материала |

Номер стандарта |

Твердость HRC |

|

Корпусные детали |

А |

Сталь 45 |

ГОСТ 1050 |

— |

|

Сталь 45Л |

ГОСТ 977 |

|||

|

Б |

Чугун СЧ 20, СЧ 25, СЧ 30 |

ГОСТ 26358 |

||

|

Ходовой винт |

Сталь 45 |

ГОСТ 1050 |

36,5 … 41,5 |

|

|

Рукоятка |

— |

|||

|

Гайка ходового винта |

Бронза БР. ОЦС.-5-5-5 |

ГОСТ 613 |

||

|

Сменные планки |

Сталь У7, У7А, У8, У8А |

ГОСТ 1435 |

45 … 53 |

|

(Измененная редакция, Изм. N 3).

2.1a. Тиски должны изготавливаться в соответствии с требованиями настоящего стандарта, а для продажи через розничную торговую сеть и по образцам, утвержденным в установленном порядке.(Введен дополнительно, Изм. N 3).

2.2. Допускается изготовлять детали тисков, перечисленных в п.2.1, из других материалов с механическими свойствами не ниже, чем у материалов, указанных в табл.2.Примечания:По заказу потребителей допускается изготовлять:1) (Исключен, Изм. N 2);

2) ходовой винт — без закалки, при этом стальная гайка винта должна иметь твердость не менее 26 HRC.(Измененная редакция, Изм. N 2).

2.3. (Исключен, Изм. N 2).

2.4. Ходовой винт тисков должен иметь трапецеидальную резьбу по ГОСТ 9484 или упорную резьбу по ГОСТ 10177.

2.5. (Исключен, Изм. N 3).

2.6. Нарезание резьбы под ходовой винт непосредственно в корпусных деталях не допускается.

2.7. Подвижные части тисков должны перемещаться без заеданий, рывков и надежно фиксироваться в требуемом положении.

2.8. Тиски типа 2 должны иметь устройство для фиксации поворотной губки в положении, при котором рабочие поверхности сменных плоских планок на поворотной и неповоротной губках параллельны.

2.9. Стальные сменные плоские планки губок тисков должны иметь насечку на рабочей поверхности. Насечка должна быть перекрестной, с шагом 2-3 мм и глубиной 0,5-1 мм.

2.10. В тисках типа 3 губки для зажима труб должны быть сменными и иметь прямую насечку с шагом 2-3 мм и глубиной 1 мм, совпадающую с образующей зажимаемого изделия.

а) сменными планками из стали без термообработки, дюралюминия, латуни, текстолита и других материалов;

б) специальными сменными планками для зажима цилиндрических и фасонных деталей, изготовленных из материалов, указанных выше, с требуемыми видами и размерами насечки или без насечки.(Измененная редакция, Изм. N 3).

2.12. (Исключен. Изм. N 3).

|

0,1 — |

у тисков с шириной губок |

от |

63 |

до |

80; |

||||||

|

0,2 |

« |

« |

« |

« |

100 |

« |

140; |

||||

|

0,3 |

« |

« |

« |

« |

160 |

« |

200. |

||||

|

0,4 — |

у тисков с шириной губок |

от |

63 |

до |

100; |

||||||

|

0,5 |

« |

« |

« |

« |

125 |

« |

160; |

||||

|

0,6 |

« |

« |

« |

« |

180 |

« |

200. |

||||

(Измененная редакция, Изм. N 2).

|

0,3 и 0,5 — |

у тисков с шириной губок |

от |

63 |

до |

100; |

||||||

|

0,4 и 0,8 |

« |

« |

« |

« |

125 |

до |

160; |

||||

|

0,5 и 1,0 |

« |

« |

« |

« |

180 |

« |

200. |

||||

2.16. (Исключен, Изм. N 3).

2.17. Холостой ход рукоятки ходового винта тисков не должен быть более оборота.(Измененная редакция, Изм. N 2).

2.18. Шероховатость деталей тисков по ГОСТ 2789 не должна быть более, мкм:верхних поверхностей планок — 1,6;рабочих поверхностей наковальни и боковых поверхностей планок — 6,3.

2.19. По согласованию с потребителем допускается изготовление тисков производственно-технического назначения с наличием раковин, забоин и аналогичных дефектов, необрабатываемых литых поверхностей деталей тисков, не оказывающих влияние на использование тисков по назначению, которые должны быть заварены или заделаны замазками на основе эпоксидных смол или другими видами шпаклевки и зачищены.

2.18, 2.19. (Измененная редакция, Изм. N 3).

2.20. Тиски должны обеспечивать силу зажима изделия и выдерживать при испытаниях крутящие моменты, указанные в табл.3.

Таблица 3

|

Ширина губок тисков, мм |

Сила зажима изделия, Н (кгс) |

Крутящий момент, Н·м (кгс·м) |

|

63 |

9807 (1000) |

73,5 (7,5) |

|

80 |

14709 (1500) |

147,0 (15,0) |

|

100 |

19612 (2000) |

196,0 (20,0) |

|

125 |

24515 (2500) |

284,5 (29,0) |

|

140 |

29418 (3000) |

364,0 (37,0) |

|

160 |

34321 (3500) |

470,5 (48,0) |

|

180 |

41185 (4200) |

588,5 (60,0) |

|

200 |

50991 (5200) |

804,0 (82,0) |

2.21. Наружные поверхности деталей тисков должны иметь защитные, защитно-декоративные покрытия по ГОСТ 9.032, ГОСТ 9.303, ГОСТ 9.306 и ГОСТ 9.401.(Измененная редакция, Изм. N 3).

2.22. (Исключен, Изм. N 3).

2.23.* Надежность тисков определяется 95%-ным ресурсом, равным 1000 нагружений крутящим моментом, составляющим 80% от испытательного крутящего момента по п.2.20 при полном раскрытии тисков по п.1.3.________________* Введен в действие с 01.06.92. Критерием предельного состояния является любое 20%-ное отклонение от первоначальной величины, регламентированной в пп.2.13, 2.15 и 2.17.

2.24. На тисках должны быть четко нанесены:товарный знак или наименование предприятия-изготовителя;обозначение тисков (по согласованию с потребителем);цена (для розничной продажи).

2.25. Остальные требования к маркировке транспортной и потребительской тары в упаковке — по ГОСТ 18088.Примечание. Допускается по согласованию с потребителем применять для упаковки тисков решетчатые ящики по ГОСТ 2991.

2.23-2.25. (Введены дополнительно, Изм. N 3).

Детали конструкции

Такой слесарный инструмент бывает разных форм и размеров, в зависимости от своего функционала. Он используется и в домашней мастерской, и в цехах заводов и фабрик.

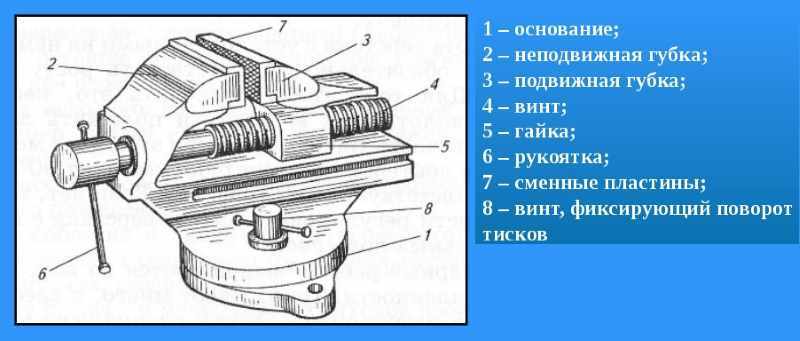

Независимо от размера и места эксплуатации этого механизма, все его разновидности включают в свой состав схожие детали конструкции:

основание (опорную плиту);

основание (опорную плиту);- статичную губку;

- подвижную губку;

- винт ходовой части;

- гайку;

- рукоятку;

- сменные пластины с насечками;

- пружину;

- втулку;

- крепление для удержания тисков.

Различные модификации тисков могут иметь в своём составе многие другие детали и элементы, в зависимости от функционального предназначения.

Слесарные тиски — довольно тяжёлый инструмент. Он изготавливается из такого крепкого материала, как сталь или чугун. Чтобы его удерживать на поверхности стола, в конструкции этого механизма предусмотрен специальный крепёж, также поддерживающий тиски в вертикальном положении. С его помощью закрепляется статичная (неподвижная) губка устройства. К ней особым способом прикрепляется подвижная губка.

Подвижная губка удаляется и приближается к неподвижной посредством винта с резьбой. Он приходит в движение с помощью выдвижной рукоятки. Поворачивая ручку тисков, можно регулировать расстояние между пластинами, задавая нужную ширину.

Общим для всех слесарных тисков является то, что размер удерживаемой между платинами детали определяет длину максимального расстояния между ними.

Пластины и другие механизмы изготавливаются из прочной стали, так как на них приходится максимальная нагрузка при работе, особенно когда тиски используют как наковальню. Другие детали конструкции также отличаются особой прочностью и надёжностью, высокой степенью износостойкости, что позволяет им легко переносить механические нагрузки.

ПРИЛОЖЕНИЕРекомендуемое

1. Конструкция и размеры корпуса (черт.1, табл.1)

Черт.1

Таблица 1

Размеры, мм

|

Обозна- |

(поле допуска Н7) |

(пред. откл. |

(пред. откл. |

(поле допуска 6) |

Масса, кг, не более |

||||||||

|

7200-0301 |

16 |

23 |

М12 |

27 |

27 |

12 |

35 |

85 |

20 |

10 |

17,5 |

90 |

0,9 |

|

7200-0302 |

25 |

40 |

М16 |

30 |

30 |

18 |

45 |

102 |

30 |

15 |

20,0 |

120 |

2,5 |

|

7200-0303 |

30 |

45 |

31 |

31 |

19 |

47 |

25,0 |

110 |

3,4 |

||||

|

7200-0304 |

40 |

60 |

40 |

40 |

26 |

60 |

134 |

34 |

35,0 |

130 |

8,5 |

1.1. Материал — сталь марки 12ХН3А по ГОСТ 4543-71.

1.2. Цементировать h0,8…1,2 мм, кроме резьбы; твердость 59…63 HRC.(Измененная редакция, Изм. N 1).

2. Конструкция и размеры губки подвижной (черт.2, табл.2)

Черт.2

Таблица 2

Размеры, мм

|

Обозна- |

(пред. откл. |

(пред. откл. |

(поле допуска 6) |

(поле допуска Н7) |

Масса, кг, не более |

|||||||||||

|

Но- |

Пред. откл. |

|||||||||||||||

|

7200-0301 |

50 |

-0,3 |

30 |

30 |

20 |

5,0 |

16 |

10,5 |

М6 |

М4 |

12 |

20 |

10 |

13 |

15 |

0,24 |

|

7200-0302 |

80 |

48 |

39 |

22 |

8,5 |

25 |

13,5 |

М8 |

М6 |

18 |

33 |

18 |

0,80 |

|||

|

7200-0303 |

100 |

51 |

30 |

19 |

35 |

15 |

18 |

1,12 |

||||||||

|

7200-0304 |

125 |

-0,4 |

66 |

54 |

36 |

9,0 |

40 |

М10 |

26 |

46 |

18 |

22 |

1,85 |

|||

(Измененная редакция, Изм. N 1).

2.1. Материал — сталь марки 12ХН3А по ГОСТ 4543-71.

2.2. Цементировать h0,8…1,2 мм, кроме резьбы; твердость 59…63 HRC.(Измененная редакция, Изм. N 1).

3. Конструкция и размеры нажимного винта (черт.3, табл.3)

Черт.3

Таблица 3

Размеры, мм

|

Обозначение тисков |

(поле допуска h11) |

Масса, кг, не более |

|||||||||

|

7200-0301 |

22 |

155 |

М12 |

7 |

10 |

100 |

16 |

8 |

10 |

14 |

0,23 |

|

7200-0302 |

28 |

175 |

М16 |

10 |

13 |

120 |

20 |

11 |

13 |

17 |

0,42 |

|

7200-0303 |

|||||||||||

|

7200-0304 |

195 |

140 |

0,45 |

3.1. Материал — сталь марки 40Х по ГОСТ 4543-71.

3.2. Твердость — 35…40 HRC.

3.3. Покрытие — Хим. Окс. прм. ГОСТ 9.306-85.

3.2, 3.3. (Измененная редакция, Изм. N 1).

4. Конструкция и размеры планки (черт.4, табл.4)

Черт.4

Таблица 4

Размеры, мм

|

Обозначение тисков |

(пред. откл. ±0,2) |

Масса, кг, |

||||

|

7200-0301 |

21 |

9 |

39 |

20 |

4 |

0,05 |

|

7200-0302 |

38 |

10 |

46 |

22 |

5 |

0,12 |

|

7200-0303 |

42 |

11 |

48 |

0,14 |

||

|

7200-0304 |

58 |

13 |

67 |

36 |

6 |

0,47 |

4.1. Материал — сталь марки 40Х по ГОСТ 4543-71.

4.2. Твердость — 46…51 HRC.

4.3. Покрытие — Хим. Окс. прм. ГОСТ 9.306-85.

4.2, 4.3. (Измененная редакция, Изм. N 1).

Электронный текст документаподготовлен АО «Кодекс» и сверен по:официальное изданиеМ.: Издательство стандартов, 1984 Редакция документа с учетомизменений и дополнений подготовлена АО «Кодекс»

3. ПРИЕМКА

______________* Наименование раздела. Измененная редакция, Изм. N 1.

3.1. Для проверки соответствия тисков требованиям настоящего стандарта предприятие-изготовитель проводит приемочный контроль, периодические и типовые испытания.

3.2. Приемочному контролю подвергаются 100% тисков. При этом контролируется соблюдение требований пп.2.1; 2.3; 2.11; 2.13; 2.14.

3.3. Периодические испытания проводятся один раз в год не менее чем на 2 образцах от партии. Партией считается количество тисков одного типоразмера, изготовленных по одному и тому же технологическому процессу, сданных на склад по одному документу. При испытаниях проверяется соответствие тисков требованиям пп.2.3; 2.4; 2.5; 2.11-2.15.

3.4. Типовые испытания проводят на 2 опытных образцах при изменении конструкции, материалов на основные детали или технологии изготовления, если эти изменения могут повлиять на параметры и качество тисков. Типовые испытания проводят в объеме периодических.(Измененная редакция, Изм. N 1).

3.1. Приемка тисков — по ГОСТ 26810.

3.2. Испытания на надежность следует проводить один раз в год на одних тисках каждого типоразмера, изготовляемого на предприятии. Общее количество испытываемых тисков не должно быть менее 3 шт.Разд.3. (Измененная редакция, Изм. N 3).

Разновидности слесарных тисков

В целом все тиски можно разделить на две группы:

Поворотные. Их механизм устроен так, что обрабатываемую деталь можно повернуть в нужную сторону, не вынимая из зажима тисков. Такие модели наиболее часто используются на станках при сверлении деталей. Поворотные тиски часто содержат наковальню, за счёт которой возрастает их прочность и расширяется круг выполняемых действий. Наковальня имеет разную длину и ширину, в зависимости от модели тисков.

Поворотные. Их механизм устроен так, что обрабатываемую деталь можно повернуть в нужную сторону, не вынимая из зажима тисков. Такие модели наиболее часто используются на станках при сверлении деталей. Поворотные тиски часто содержат наковальню, за счёт которой возрастает их прочность и расширяется круг выполняемых действий. Наковальня имеет разную длину и ширину, в зависимости от модели тисков.- Неповоротные. В таких тисках обрабатываемая деталь плотно фиксируется зажимом и остаётся в статичном положении в течение всего периода работы.

Более узкая градация разделяет тиски по типу специализации:

-

Ручные — компактные тески небольшого размера. Их можно удерживать руками. Применяются такие тиски при работе с деталями небольшого размера. Имеется два вида ручных тисков:

- Оснащённые рычагами. Это небольшие тиски, по форме напоминающие плоскогубцы с зажимом. Регулируя фиксатор, состоящий из двух рычагов, можно устанавливать ширину зазора для удерживаемой между губками детали.

- Оснащены губками, которые сходятся между собой за счёт вращения рукоятки. В основании таких щипцов имеется специальная присоска, с помощью которой тиски легко фиксируются на гладкой поверхности и остаются в неподвижном положении во время обработки детали или заготовки.

Если предстоит работа с хрупкими малогабаритными деталями, лучше приобрести тески, пластины которых будут покрыты мягким материалом, что предохранит заготовку от случайного повреждения при сильном зажиме. Самый лучший вариант таких тисков — это те, у которых имеется наименьший люфт при разведённых губках.

Ручные слесарные тиски могут быть поворотными и неповоротными. Их можно просто ставить на стол, плотно фиксируя к его поверхности, а можно прикрепить сбоку за счёт крепёжного механизма.

Стуловые. Были так названы благодаря тому, что их крепили на основание, по форме напоминающее стул. Сейчас их устанавливают на металлические верстаки. Такие тиски используются при проведении тяжёлых работ с применением силы: когда нужно согнуть детали, что-то расплющить или расклепать. Особенность стуловых тисков — способ развода губок. Подвижная пластина отодвигается от статичной по дуге. Неподвижная пластина снабжена лапой для более плотной фиксации. Стуловые тиски часто снабжены наковальней. Модели подвижны, их можно поворачивать в нужную сторону.

Стуловые. Были так названы благодаря тому, что их крепили на основание, по форме напоминающее стул. Сейчас их устанавливают на металлические верстаки. Такие тиски используются при проведении тяжёлых работ с применением силы: когда нужно согнуть детали, что-то расплющить или расклепать. Особенность стуловых тисков — способ развода губок. Подвижная пластина отодвигается от статичной по дуге. Неподвижная пластина снабжена лапой для более плотной фиксации. Стуловые тиски часто снабжены наковальней. Модели подвижны, их можно поворачивать в нужную сторону.- Параллельные. Особенность этих тисков в том, что его губки раздвигаются равномерно. Подвижная пластина отодвигается от статичной губки параллельно без скачков. Размер детали, которая будет подвергаться обработке, не влияет на то, какая именно пластина будет её фиксировать.

Конструкция тисков устроена так, что оборудование можно устанавливать на верстак и даже на пол. Параллельные модели тисков могут быть как неповоротными, так и поворотными. Их можно смещать на произвольный относительно основания угол. Такое их качество считается наиболее удобным при использовании.

Модели тисков со свободным ходом обеспечивают надёжную фиксацию обрабатываемой детали. Регулирование зазора между губками осуществляется за счёт поворота ручки-фиксатора. При движении ручки вверх освобождается подвижная пластина. Когда ручка опускается, наоборот, происходит фиксация заготовки. Закрепить её можно, повернув рукоятку в сторону.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль тисков на соответствие требованиям пп.2.1; 2.13; 2.14; 2.15 проводится внешним осмотром.

4.2. Параметр шероховатости контролируется профилографом или профилометром.

4.3. Контроль тисков по пп.2.3; 2.4; 2.12 проводится по пп.4.3.1-4.3.6. Для проведения контроля тиски устанавливают на координатно-измерительной машине, на поворотной плите или на столе координатно-расточного станка.

Контроль тисков по пп.2.3 и 2.4 проводить после проведения контроля по п.2.12.(Измененная редакция, Изм. N 1).

4.3.1. Параллельность рабочих поверхностей корпуса относительно подвижной губки в рабочем состоянииВ тиски по центру губки зажимают набор мерных плиток толщиной 0,5 мм. При этом усилие зажима не должно превышать 50% допускаемого по п.2.12. Измерение зазоров проводят щупом или набором мерных плиток в крайних точках по ширине рабочей поверхности.

4.3.2. Параллельность верхней поверхности направляющих корпуса относительно основанияПодвижную губку отводят на максимальную величину хода. На поверочной плите устанавливают показывающий прибор (измерительную головку, закрепленную на стойке) так, чтобы его измерительный наконечник касался верхней поверхности направляющей тисков и был перпендикулярен ей.

4.3.3. Параллельность верхней поверхности корпуса относительно основанияОтклонения определяют аналогично п.4.3.2.

4.3.4. Перпендикулярность рабочей поверхности и боковых поверхностей корпусаКонтрольное индикаторное приспособление устанавливают на поверочную плиту так, чтобы его измерительный наконечник касался проверяемой вертикальной поверхности корпуса и был перпендикулярен ей.Тиски подвигают к приспособлению до упора. Измерения проводят не менее трех раз. Отклонение определяют по показаниям прибора на базовой длине 100 мм.

4.3.2-4.3.4. (Измененная редакция, Изм. N 1).

4.3.5. Параллельность и перпендикулярность обработанных поверхностей образцовОбработку образцов проводят на плоскошлифовальном станке. Для проверки тисков в работе берут образец прямоугольной формы из стали 45 по ГОСТ 1050-74, твердость НВ 240…285, предварительно подвергнутый обработке на фрезерном станке.

Длина образца: 1,2 ширины губок испытываемых тисков.Ширина образца: 1,5 высоты от поверхности направляющих тисков до верхней поверхности корпуса.Высота образца: высота от поверхности направляющих тисков до верхней поверхности корпуса плюс 10 мм.Образец обрабатывают с трех сторон на черновом и чистовом зажимах.

4.3.6. Прочность тисковВ губках тисков на высоте 2/3 высоты от поверхности направляющих до верхней поверхности корпуса и расстоянии от края губок не менее 1/3 их ширины зажимают динамометр так, чтобы расстояние между губками было равно 0,5 наибольшего размера зажимной детали. Сила зажима должна соответствовать данным, приведенным в п.2.12.

4.4. Проверка тисков на соответствие требованиям п.2.16 проводится по результатам их подконтрольной эксплуатации.

4.1. Размеры тисков и шероховатость поверхностей тисков проверяют универсальными или специальными средствами. Шероховатость поверхности тисков проверяют сравнением с образцами шероховатости по ГОСТ 9378 или образцовыми инструментами, имеющими параметры шероховатости не более установленных в п.2.18.(Измененная редакция, Изм. N 3).

4.2. Проверка твердости деталей тисков — по ГОСТ 9013.

4.3. Плавность хода подвижных частей тисков должна проверяться путем двухкратного (не менее) перемещения их вручную на полную величину хода.

4.4. (Исключен, Изм. N 3).

4.5. Зазор между сменными плоскими планками при закрытых тисках должен проверяться щупом по всему периметру контакта планок.

4.6. Измерение допуска параллельности рабочих поверхностей сменных плоских планок при раскрытых тисках (п.2.14) должно производиться при раскрытии на длину хода не менее 0,5.Между планками подвижной и неподвижной губок на расстоянии не более 5 мм от края планок должен быть зажат стальной образец, выполненный в виде шара или цилиндра со сферическими торцами.

Образец должен иметь твердость не ниже 49,5 … 53 HRC.При зажиме образца крутящий момент на рукоятке тисков должен быть равен 0,3 величины испытательного крутящего момента, указанной в табл.3.Допуск параллельности определяется как разность наибольшего и наименьшего расстояний между планками.Относительное смещение верхних и боковых граней сменных планок по п.2.15 проверяют при закрытых тисках универсальными измерительными средствами или специальными шаблонами.(Измененная редакция, Изм. N 2, 3).

4.7. (Исключен, Изм. N 3).

4.8. Для проверки холостого хода рукоятки ходового винта, в тисках усилием руки, приложенной к рукоятке, должен быть легко зажат стальной образец.Положение рукоятки в момент зажатия образца должно фиксироваться на лимбе или другом измерительном устройстве.Затем на лимбе фиксируется положение рукоятки, соответствующее моменту освобождения образца из губок тисков.Угол поворота рукоятки не должен превышать значения, указанного в п.2.17.

4.9. Качество гальванических покрытий — по ГОСТ 9.302, лакокрасочных — по ГОСТ 22133.(Измененная редакция, Изм. N 2).

4.10. Прочность тисков должна испытываться трехкратным приложением крутящего момента, указанного в табл.3.Перед испытаниями и после них тиски должны быть проверены на соответствие пп.2.13, 2.15.Нагрузка должна быть приложена к рукоятке на расстоянии не более 30 мм от ее торца.Испытанные тиски не должны иметь остаточных деформаций деталей, выкрашиваний, трещин и прочих повреждений.(Измененная редакция, Изм. N 3).

4.11. Испытание тисков на надежность проводится по п.2.23. Тиски закрепляются на стенде или приспособлении, затем ходовым винтом перемещают подвижную губку на длину хода, помещают между губками тисков (по их оси) образец и прикладывают циклическую нагрузку.Результаты испытаний считаются удовлетворительными, если каждые испытываемые тиски не достигнут предельного состояния после 1000 нагружений.(Введен дополнительно, Изм. N 3).

Основные преимущества

Основные преимущества слесарных тисков:

губки (пластины) выполняются из прочной стали и, как правило, закалены — за счёт этого была улучшена их износостойкость;

губки (пластины) выполняются из прочной стали и, как правило, закалены — за счёт этого была улучшена их износостойкость;- большинство моделей тисков дополнительно оборудованы наковальнями, особенно устойчивыми к сильным механическим воздействиям;

- поворотный механизм большинства подвижных моделей тисков можно вращать практически вокруг его оси;

- большинство тисков имеют небольшой вес и размер.

Плюсы небольших ручных тисков:

ручные модели не занимают много места и не требуют специального сложного крепления к рабочей поверхности стола;

ручные модели не занимают много места и не требуют специального сложного крепления к рабочей поверхности стола;- подходят для работы с мелкими деталями, которые невозможно зафиксировать с помощью других тисков;

- люфт между их губками минимален или просто отсутствует как таковой;

- рукоятка тисков покрывается специальным материалом, позволяющим легко удерживать инструмент при работе;

- прочность и надёжность инструмента — как правило, ручные тиски изготавливаются из особенно крепкой стали.

Это единственные тиски, с помощью которых можно быстро и аккуратно работать с профилем из алюминия. Подойдут они и для работы с металлочерепицей.

Плюсы стуловых моделей — такие тиски содержат ряд дополнительных преимуществ:

- конструкции стуловых тисков простые и прочные одновременно;

- у таких моделей есть возможность зажима особенно больших по длине деталей;

- при откручивании винта подвижная пластина быстро разжимается. При этом не требуется осуществлять полный оборот, чтобы опустить заготовку.

5. МАРКИРОВКА И УПАКОВКА

5.1. На тиски должна быть нанесена маркировка, содержащая следующие сведения:обозначения тисков;класс точности;обозначение настоящего стандарта;товарный знак предприятия-изготовителя;заводской номер и год изготовления;государственный Знак качества — для тисков, аттестованных по высшей категории качества.

5.2. Место и способ нанесения маркировки устанавливаются в конструкторской документации. При этом предпочтительны безударные способы нанесения маркировки.

5.3. Тиски должны иметь индивидуальную или потребительскую упаковку. Вид и требования к упаковке определяются конструкторской документацией. На индивидуальной упаковке должна быть маркировка, содержащая:обозначение стандарта;товарный знак предприятия-изготовителя;государственный Знак качества — для тисков, аттестованных по высшей категории качества.

5.4. Тиски перед упаковыванием должны пройти консервацию по ГОСТ 9.014-78.

5.5. Тиски должны быть упакованы в деревянные ящики по ГОСТ 10198-78* или ГОСТ 2991-85, выстланные внутри упаковочной бумагой по ГОСТ 8828-75. На каждом ящике должна быть нанесена маркировка в соответствии с требованиями ГОСТ 14192-77.________________* На территории Российской Федерации действует ГОСТ 10198-91. — Примечание изготовителя базы данных. (Измененная редакция, Изм. N 1).

5.6. В каждый ящик должен быть вложен товаросопроводительный документ в водонепроницаемом чехле, с указанием адреса предприятия-изготовителя, наименования изделия и обозначения настоящего стандарта, количества тисков в ящике.

Недостатки использования

Наименее прочным по сравнению с изделиями из стали, являются тиски, выполненные из чугуна. Их износостойкость намного ниже.

Другие возможные недостатки связаны с индивидуальными конструктивными и функциональными особенностями разных тисков:

как правило, имеют небольшой люфт;

как правило, имеют небольшой люфт;- при работе пластины могут смещаться и их можно выровнять, только используя специальные инструменты;

- стопорные шайбы, входящие в состав конструкции тисков, быстро изнашиваются и требуют частой замены;

- трудно удерживать между пластинами большие по длине детали.

Недостатки стуловых тисков:

- недостаточная прочность крепления тисков на верстаке;

- из-за того, что рабочие поверхности пластин не при всех положениях находятся параллельно друг другу, узкие заготовки при зажиме можно зафиксировать только с помощью верхних губок. Удерживание широких предметов возможно лишь посредством нижних пластин;

- на деталях могут оставаться вмятины, если давление при их фиксации будет слишком сильным;

- за счёт открытого винта, его вращающаяся часть очень быстро подвергается загрязнению, и тиски могут быстро выйти из строя.

Недостатки ручных моделей:

за счёт малого разбега и ширины пластин, такими тесками нельзя удерживать и обрабатывать большие детали;

за счёт малого разбега и ширины пластин, такими тесками нельзя удерживать и обрабатывать большие детали;- зажим большинства ручных тисков может повреждать детали, оставляя на них вмятины и царапины;

- ограничивает свободу движений. Тиски приходится удерживать в руках, производя манипуляции с деталями свободной рукой;

- без использования специальных приспособлений невозможно осуществлять работу под углом;

- практически невозможно удержать крупную заготовку в неподвижном положении.

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение тисков — по ГОСТ 18088.Разд.5. (Измененная редакция, Изм. N 3).

6.1. Транспортирование тисков должно осуществляться любым транспортом в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта при условии обеспечения сохранности тары от повреждений и прямого воздействия атмосферных осадков.

6.2. Условия транспортирования Ж — по ГОСТ 9.014-78.

6.3. Готовые изделия должны храниться в упакованном виде в закрытом помещении при условиях хранения 5 по ГОСТ 15150-69.

Критерии выбора модели тисков

Слесарные

Приобретая слесарные тиски, отдают предпочтение прочным моделям из стали. Нужно помнить, что ходовой винт таких тисков быстро изнашивается, и они не подходят для работы с очень габаритными заготовками.

Чем больше будет весить инструмент, тем он будет прочнее.

Чтобы была возможность обрабатывать заготовки, установленные вертикально, выбирают станки с вращающейся основой. Лучше приобрести модели, дополненные большой наковальней.

Круглые детали лучше обрабатывать, приобретая тиски, оснащённые призмами.

Стуловые

Приобретая такие тиски, обращают внимание на

- Функциональность и износостойкость. На них будут обрабатываться особенно прочные детали, поэтому нужно приобретать надёжные прочные модели, выполненные из закалённой стали.

- Наличие антикоррозийного покрытия. Как правило, пропитка наносится на детали, имеющие резьбу. Некоторые производители покрывают таким покрытием устройство целиком.

- Наличие насечек на пластинах. Они помогут лучше удерживать и фиксировать деталь в тисках.

Ручные

При их покупке проверяют размер зазора и параллельность пластин.

- люфт должен быть минимальным;

- зубцы пластин не должны оставлять царапин на металле;

- обратить внимание на величину угла, под которым можно работать с помощью этих тисков.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие тисков требованиям настоящего стандарта при соблюдении условий эксплуатации и хранения.

7.2. Гарантийный срок эксплуатации — 3 года со дня продажи через розничную торговую сеть, а для внерыночного потребления — со дня получения потребителем.

7.1, 7.2. (Измененная редакция, Изм. N 1).

Электронный текст документаподготовлен АО «Кодекс» и сверен по:официальное изданиеМ.: ИПК Издательство стандартов, 2001

7.1. Изготовитель гарантирует соответствие выпускаемых тисков требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

7.2. Гарантийный срок эксплуатации — 18 месяцев со дня ввода в эксплуатацию, для тисков высшей категории качества — 24 месяца со дня ввода в эксплуатацию.

Уход и применение

Чтобы инструмент прослужил как можно дольше, за ним нужно ухаживать:

Содержать детали, особенно те, что имеют резьбу, в чистоте. Для этого нужно протирать тиски мягкой тканью, очищая от пыли.

Содержать детали, особенно те, что имеют резьбу, в чистоте. Для этого нужно протирать тиски мягкой тканью, очищая от пыли.- Периодически смазывать специальным маслом. Его наносят на винтовую часть и на резьбу пластин, и на все подвижные детали тисков. После этого их нужно сомкнуть и опять разомкнуть.

- Удалять пятна ржавчины. При её образовании на пятна наносят машинное масло и оставляют на несколько часов. Затем ржавчину очищают металлической губкой, смывают и протирают насухо с помощью мягкой ткани.